.jpg)

原标题:卧式冷室压铸机用壳体压铸模设计

压铸因效率高、材料利用率高、成形精度高等优点,在汽车、3C产品、五金零件等方面广泛应用。针对具体压铸件需要设计相应的压铸模,壳体需要采用侧浇口压铸模成形,而侧浇口压铸模的设计和制造是确保铝合金压铸件品质的关键。以壳体铝合金件为例,介绍铝合金卧式冷室压铸机用压铸模的设计。

对某壳体铝合金压铸件进行了工艺分析,详细介绍了卧式冷室压铸机用压铸模的结构设计,主要包括分型面选择、浇注系统设计、侧抽芯设计和脱模机构设计,阐述了该压铸模的工作原理和结构特点,为卧式冷室压铸机用压铸模结构设计提供参考。

图文结果

壳体结构见图1和图2,该铸件要求强度高,质量轻,且在100℃以上高温高湿环境下工作,因此选用YL102铝合金,其熔点为650℃,由于Si含量较高,熔炼炉选用金属坩埚。该铸件上有2个φ6mm通孔及φ8mm盲孔,外形为φ56mm圆柱面,2个φ6mm通孔有中心距280-0.2mm要求,铸件尺寸精度要求不高。该铸件成形性能较好,要求表面光滑,内部不得有裂纹、冷隔、气孔等铸造缺陷,内、外表面的起模斜度取1°,铸件壁厚为4mm,内外圆柱面过渡处设置圆角,半径取1mm;压铸工艺参数:压射比压为65MPa,充型速度为42m/s,浇注温度为630℃,模具预热温度为160℃,充填时间为0.1s,采用氟化钠水作涂料。根据投影面积法计算合模力,选用J1110A型卧式冷室压铸机压铸,该压铸机压室内径为φ40mm,外径为φ90mm,压射行程为0~120mm。

.jpg)

图1 壳体平面图

.png)

图2 壳体三维图

.png)

图3 壳体分型面方案

(1)方案Ⅰ压铸模大型芯设在型芯固定板中,型腔和小型芯设在型腔板中,优点是压铸件推出力小。缺点是压铸件2个φ6mm小孔与压铸件外圆φ56mm及内孔φ48mm中心线的对称度难以保证;压铸模分型面为压铸件下平面(装配基准面),上有飞边,无法确保尺寸20mm及16mm的精度(见图1),显然此方案压铸件品质难以保证。

(2)方案Ⅱ压铸模一部分型腔和大型芯放在型芯固定板中,压铸模另一部分型腔和小型芯放在型腔板中。缺点是压铸件2个φ6mm与铸件外圆φ56mm及内孔φ48mm中心线的对称度难以保证,压铸模分型面设在有外圆的平面上,人为造成压铸件外圆有飞边,铸件外观质量差。

(3)方案Ⅲ压铸模型腔和大型芯设在型腔板中,小型芯设在型芯固定板中。优点是铸件飞边不在铸件安装基准面上。缺点是铸件2个φ6mm小孔与铸件外圆φ56mm及内孔φ48mm中心线的对称度有一定影响,但铸件品质基本能够保证;以压铸件上平面做分型面,压铸件上平面上有飞边。由于压铸件装配时其飞边被其他零件遮挡,故不影响铸件在装配后的外观品质,此方案较为合理。

(4)方案Ⅳ压铸模型腔和大、小型芯全部设在动模。优点是可确保铸件2个φ6mm小孔与铸件外圆φ56mm及内孔φ48mm中心线的对称度。缺点是分型面设在压铸件下平面(装配基准)上,铸件装配基准面上有飞边。此面为装配基准面,不能有飞边,故此方案不合理。

方案Ⅴ压铸模一部分型腔设在动模,另一部分型腔设在定模,大、小型芯全设在动模。优点是可确保铸件2个φ6mm小孔与内孔φ48mm中心线的对称度。缺点是不能确保压铸件2个φ6mm小孔与压铸件外圆φ56mm中心线的对称度,且以φ5mm外圆面做分型面,人为造成压铸件外圆面上有飞边,外观品质差。综合上述分析,选择方案Ⅲ,以壳体上平面作分型面。

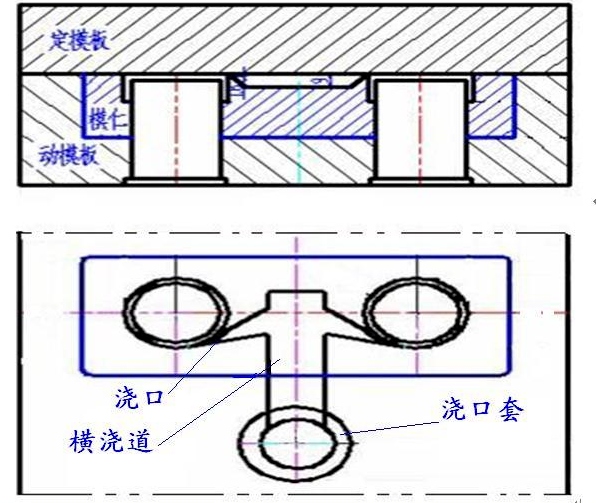

图4 壳体浇注系统

.jpg)

图5 壳体压铸模装配图

1、4.内六角螺钉 2.限位板 3.楔紧块 5.滑块 6.斜导柱 7.顶丝 8.弹簧 9.侧型芯 10.动模模仁 11.小型芯 12.顶杆 13.大型芯 14.浇口套 15.分流锥 16.铜管 17.定模座板 18.定模板 19.动模板 20.支承板 21.推杆固定板 22.推板 23.动模座板

.jpg)

图6 压铸品壳体零件

本文作者:王尚林江门职业技术学院本文来源:《特种铸造及有色合金》杂志