随着汽车制造商开发出越来越先进的汽车零部件,与钢相比,铝板因其较低的可成形性而面临更多的挑战。对于解决铝成形的问题,超塑性成型工艺是一种潜在的方案,因为该工艺能够提供生产深拉薄壁铝板组件的能力,近日,Hydro推出了三种用于铝板超塑性成形的新型铝合金,主要用于汽车市场。

◀超塑性成型工艺▶当铝板(通常为5083合金)经过大量冷轧然后加热到450-520°C时,它可以实现超塑性。这是通过操纵材料的微观结构来实现的。在片材的冷轧期间,将变形和位错引入微结构中,这材料强度增加,并使其更难以形成。但是,如果材料严重冷轧到开始变脆的程度,然后加热,则铝微结构转变为10微米或更小范围内的非常细的晶粒。产生的新微观结构使材料变软,材料成形变好。当材料处于这种加热状态时,将铝板放入模具中,并将加压气体吹到板上,将其模塑成成形部件(图1),并且没有回弹或残余应力。这种工艺与细晶粒的行为相结合,可以制造非常困难的几何形状,这在经典的冲压工艺中是不可能的。该工艺还能够实现高质量的表面光洁度。

在航空航天以及用于公共汽车和铁路部件的制造领域,超塑性铝成型已经用于特种产品超过25年。它也被用于利基(小众)汽车产品,例如摩根和阿斯顿马丁,这些汽车在制造过程中仍然保留大量的手工作业。

超塑性成形通常表现出较慢的周期时间,每个零件的生产在半个小时范围内。由于汽车工业习惯于能够在几秒钟内生产部件的冲压工艺,这一直是该技术的扩展使用的障碍。然而,汽车行业仍对该工艺过程感兴趣。因为该工艺使铝制造商能够生产薄壁铝板组件,该工艺可以将板材原始尺寸拉伸至少200%。大型零件可以由一张板材制成,从而取代了由大量小零件组成的更复杂的结构。

◀新铝合金▶为了使超塑性成形工艺对汽车工业更具吸引力,需要提高生产速度。因此,Hydro推出了三种新铝合金-两种新的5000系列合金(新一代5083和5456)和一种新的7020合金-据说可以实现更高的伸长率,提高后成形强度,并缩短超塑性成形的循环时间。这些合金由Hydro与汽车OEM和一级供应商合作开发。在开发过程中,Hydro使用复杂的成形曲线来研究材料的变薄,在部件的某些区域需要将其拉长达200%。

Hydro为合金提供了输入参数,例如执行超塑性成型工艺的最佳温度范围。使用这些数据,原始设备制造商对车辆部件进行了计算机建模,偶尔将模型送回Hydro,Hydro检查关键区域并研究合金的微观结构,以便调整参数。

如上所述,5083铝合金已经普遍用于超塑性成形过程。这通常是因为具有高镁含量的合金的化学性质是具有固有高强度(150-180MPa屈服强度)的天然硬化合金。Hydro的下一代5083合金和新的5456合金的开发使制造商能够将加工时间缩短至几分钟-这是使该工艺具有竞争力的关键步骤。使用5000系列合金时,该工艺永远不会像冲压一样快,但可以通过铝板成型性能提供的改进设计机会来抵消,从而实现多个部件的集成。

考虑一下大型汽车,比如宾利汽车或劳斯莱斯汽车,汽车的整个侧面都可以用一块铝板制成。通过生产一个大的部件,以取代过去需要的四个或五个部件。因此,即使循环时间较慢,也可以生产出不同的更复杂的形状,从而使该工艺具有竞争力。

新的7020合金提供了不同的概念。基本上吹塑成型过程与5000系列铝合金是相同的,不同之处在于在成形过程之后,可以对材料进行热处理以改善其强度性能(在300MPa的产率范围内)。使用这种合金需要复杂的加工条件和专用的热处理参数。制造也可以在一个单元内设计,预热,吹塑和退火阶段在一条线上进行。

汽车的整体功能来自隐藏在外板后面的内部结构部件,特别是对于这些结构部件,7020铝合金凭借高强度特性,可以实现非常薄的厚度(约1.2毫米),从而提供进一步的轻量化。

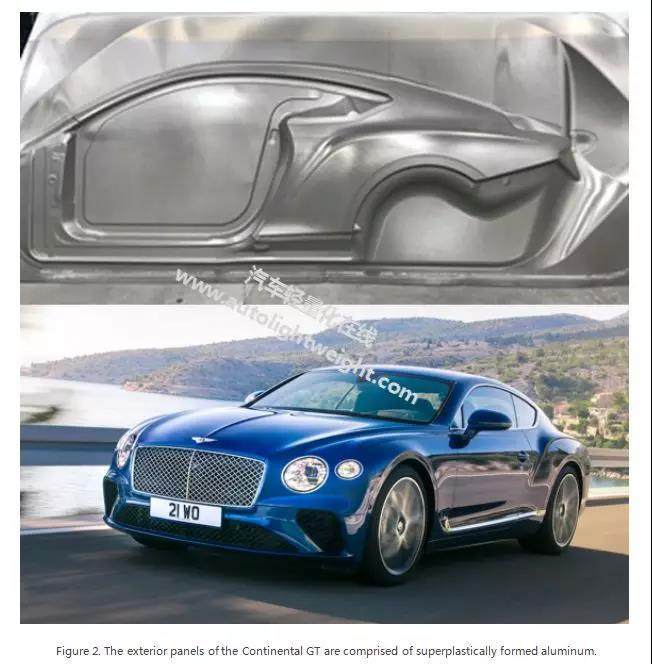

宾利为其新款ContinentalGrandTourer(GT)实施了优化的材料组合,该产品采用的板材,铸造和挤压形式的铝和钢,以及模塑复合材料。除了行李箱盖是复合材料,所有外部面板均采用超塑性成型工艺(图2)用铝制成。

Continental GT是第一款采用超塑成型工艺制造整体车身的量产车。宾利最近指出,如果不利用超塑性成形,汽车车身的高度雕刻表面是不可能实现的。

“使用气压而不是传统的两件式模具工具意味着可以在每个面板内实现极其紧凑的半径和形状深度,从而提供Continental GT设计线和表面所需的定义,”该公司解释说。在开发GT的结构性能方面投入了超过50,000个工程小时。总而言之,整个车身的材料混合使用,相比一个完全由钢制成的车身,重量减轻了85公斤,减少了近20%。此外,它还提供了高强度和耐用性,碰撞,刚度和结构刚度全面提高的性能。

Continental GT是超塑性成型工艺能力的绝佳展示。即使这是一款专为跑车和大型高端车辆设计的小众产品,但由于OEM能够做到这一点,这是一项非凡的创新,随着这一工艺过程的不断优化,它有可能对更多的中型和中型汽车产生吸引力。

来源:汽车轻量化在线