2023年,面多复杂多变的市场形势,挤压厂苦练内功,坚持走创新之路,坚定不移做精做优小型材小管材。

一季度,挤压厂面对人员减少、订单下滑等多重挑战,全体干部职工勠力同心、勇毅前行,立足岗位创一流,小型材产量同比提升6.7%,小管材产量同比提升43.7%,创历史新高,交出了亮眼答卷。

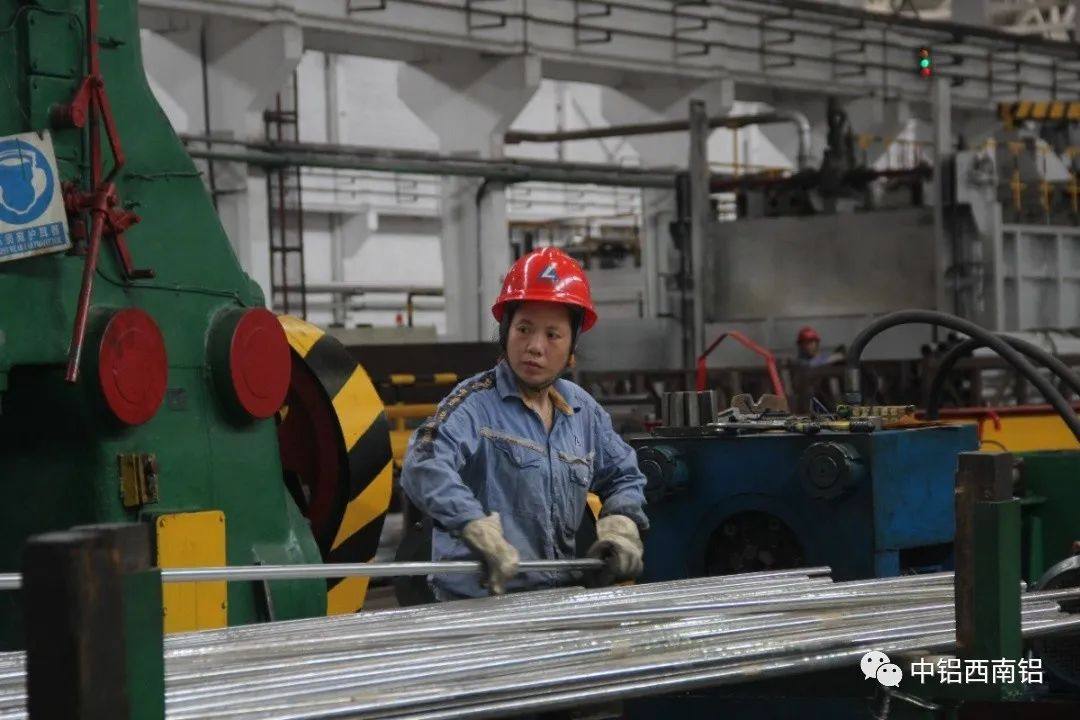

稳量提质保供应

当前,小型材、薄壁管材附加值高,是挤压厂的主要效益品种。为确保小型材小管材的顺利产出,该厂紧紧围绕“稳量调结构”主旨,对工厂产品结构进行持续优化,重点生产小型材、小管材等效益品种。随着工厂产品结构优化,管材品种不断上量,工厂现有具备管材生产条件的挤压机出现生产瓶颈,难以保证厚壁管、薄壁管毛料满负荷生产。

对此,为缓解生产瓶颈,挤压厂立足现有设备产能,将1号2500吨挤压机的厚壁管生产调整至2500吨反挤压机生产,释放1号2500吨挤压机产能、增加生产时间,全力生产小管材。同时,加强铸锭组织,疏通前后工序进行排产,保证了小管材的顺利产出。

装备升级夯根基

随着航空航天工业飞速发展,小规格薄壁管材在航天航空上被广泛使用。与此同时,客户对产品表面质量、尺寸精度等要求也越来越高。

当前,挤压厂在生产中和制品转运过程中,都存在着影响管材表面质量的问题。为攻克小管材表面质量瓶颈,满足航空航天对产品高质量的需求,挤压厂加快进行装备提档升级改造,引进、投建了LG15冷轧管机。新建的LG15冷轧管机减少了物料转运,提高了生产效率,拉拔、轧制次数得到有效减少,管材表面质量较以往大幅改善。

做好设备保障的同时,该厂大力推进现场环境提档升级,开展了生产现场环境整治,对现场主通道等区域进行了地坪整治,完成了包装、24米跨等区域的墙面整治,生产现场焕然一新,职工们的作业环境得到有效改善。

工艺优化提效率

在持续强化设备保障能力的同时,该厂针对客户高精度、高表面的需求,切合自身实际开展了工艺优化、流程再造。

小管材生产过程中需经挤压、轧制、退火等20余道工序,生产工序复杂、难度大,由于工序复杂,小管材生产过程中废品率较高,成品率较低,优化工艺、缩短流程,提高成品率迫在眉睫。

对此,该厂依托新建投产的LG15轧机、10吨时效退火炉等现有设备,成立了研制攻关小组,开展了典型合金不同变形量工艺研究。通过调整管材轧制毛料挤压工艺,提高了LG15轧机生产效率,发挥了设备的最大利用率,提升轧机产能。同时,通过挤压、轧制工艺的优化,大幅缓解了1号2500、630吨挤压机的生产压力,减少了后续退火、拉拔工序频次,缩短了管材生产流程,既节约了能源,又提高了生产效率。