近年来,霍煤鸿骏铝电公司扎实推进5G、数据中心、工业互联网等新型基础设施建设,加快数字技术应用,通过建设智慧安全环保监管平台、综合智能安防、智能安全排查报警等项目,提高本质安全水平,实现了传统安全管理向智慧化安全管理的转型升级。

走进霍煤鸿骏铝电公司铸造分厂,一个完全自动化的铝锭生产系统正在有条不紊运行,在生产线的每一个关键环节,智能机器人替代了原来的人工操作,打渣、激光打印、自动码垛、自动打包、在线检斤、自动转运一气呵成,不仅降低了工人的劳动强度,还实现了智慧、安全生产。

正在组织班员做生产准备的王凤强是霍煤鸿骏铝电公司铸造分厂的一名班长,从原来人车攒动的作业现场,到现在井然有序的生产环境,让工作近20年的他感慨万分。王凤强自豪地对记者说:“过去在2400平米的厂房内,既有员工线上作业,又有叉车来回运输,在设备检修时候还需天车配合,人车交叉作业是安全管理最大的难点。2018年,随着自动化的铝锭生产系统的投入使用,自动转运线直接将铝锭运输到铝锭堆场,叉车在厂外运输;同时新型铸机故障率低,8个小时的工作现在3个小时就能完成,剩余时间检修工人对设备进行维护和修理,规避了交叉作业的安全风险。”

王凤强所说的自动化铝锭生产系统,是集团公司确定的铝板块推进智能制造的试点,该系统的投入使用,不仅提高了铸造分厂安全管理水平,每年还可节约铸造费用近350万元,同时实现了减岗增效的目的。

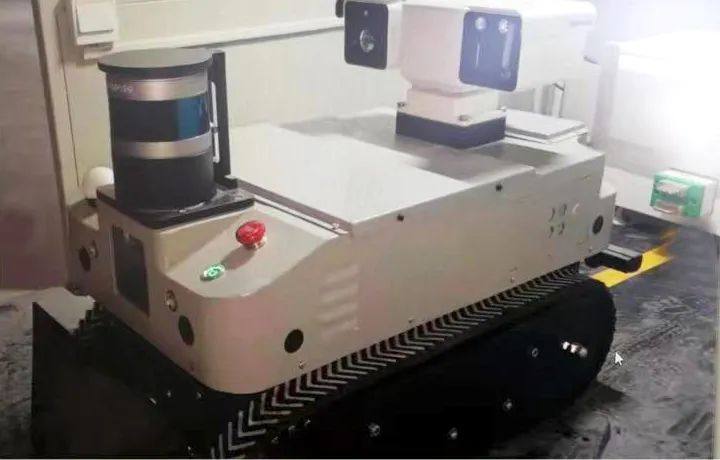

在与王凤强一道之隔的电解厂房里,电解生产主管王金平同样感受到了智能制造带来诸多好处。他一边查看智能安防设备——电解槽底巡检机器人运行情况,一边对记者说:“按照工作程序,原来我们电解员工每天都要钻进电解槽底部,查看电解槽运行情况。热辐射、高温物料迸溅到身上,造成烫伤,给安全带来隐患。现在这些危险、艰苦的工作由机器人完成,让我们的工作更加安全了。”

电解槽槽底智能巡检机器人是霍煤鸿骏铝电公司实施智能安全排查报警系统的科技兴安项目,它通过红外热成像、高清可视镜头将采集到的视频和数据信息通过无线传输系统实时传输至电脑终端,让生产技术管理人员随时掌握电解槽外壳和阴极钢棒温度变化,有效提前应对异常,确保电解槽安全稳定运行。

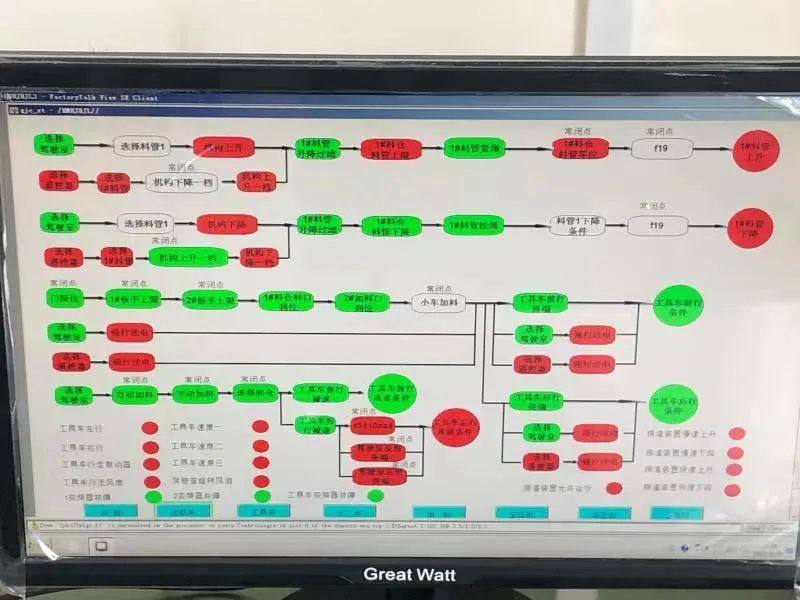

自动化铝锭生产系统、电解槽槽底智能巡检机器人这些只是霍煤鸿骏铝电公司智慧化工厂建设中的一部分。近年来,该公司坚持以智能制造推动转型升级的发展思路,推动“三防”项目实施,坚定不移推进智慧工厂建设。突出科技创新与安全生产深度融合,从工艺路线、生产组织方面入手,深入研究设备数字化、可视化,成功实施铸造打渣、中频炉扒渣、动力智能巡检等11个机器代人项目,投入运行铸造系统连续铸造、净化系统智能检测等14个智能化项目和综合智能安防、5G工业网络等10个数字化项目,打好综合智能管控基础,强化物防加技防支撑,切实降低工人劳动强度,提升安全系数,实现安全管理转型升级。

据了解,近三年来,霍煤鸿骏铝电公司累计投入资金1.5亿元用于科技创新,通过机械化换人、自动化减人、智能化管控,提高企业智慧化建设水平,推动企业转型升级,促进安全管理再上新台阶。

内蒙古公司副总工程师、霍煤鸿骏铝电公司总经理葛贵君告诉记者:“下一步,霍煤鸿骏铝电公司将深入落实“工业互联网+安全生产”行动,优化提升智慧安全环保监管平台使用率及稳定性,切实提高安全环保管理的精准化、信息化、智能化和数字化水平,实现安全生产全过程、全要素、全产业链的监管,确保科技、数字化投资完成率达到90%以上,全方位打造国家级智慧工厂示范单位。”