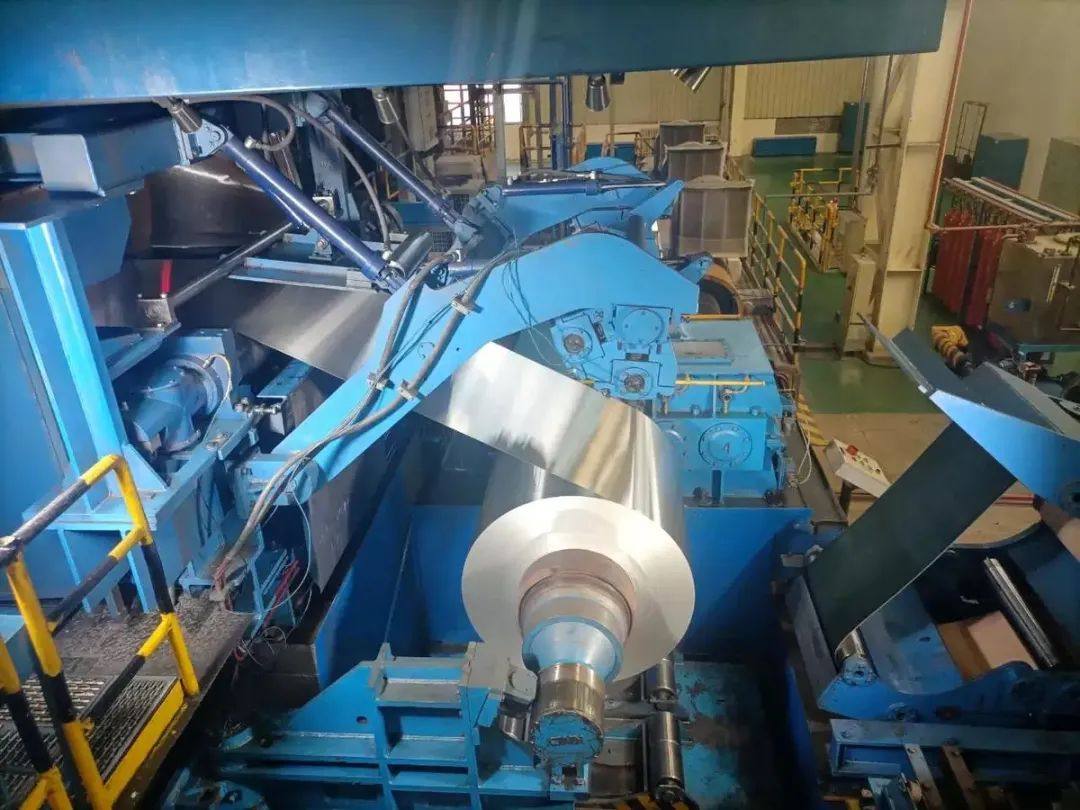

近期,天成彩铝公司冷轧厂通过工艺优化,实现了8011合金道次压缩,生产效率得到大幅提升,成功解决了因轧制道次次数多而导致生产成本高、板面质量差等问题。

前期在轧制0.23mm厚度、1100-1300mm宽度,合金状态为8011-H14产品时,轧机生产道次数为6道次,轧制道次数较多、生产成本高,且在轧制时易产生板面中松、端面错层等现象,板面易出现擦伤,划伤等质量缺陷。为解决这些生产工艺难题,冷轧厂管理技术人员成立攻关小组,通过重新分析确定设备负荷、提升油膜强度和轧制油酸值含量、提高轧制速度等措施,成功将合金状态8011-H14产品进行减道次生产,单道次加工率首次突破55%,达到58.3%。

通过此次工艺优化,该类产品的直接生产成本得到大幅度降低,并成功解决了板面中松现象和在轧制过程中易出现的端面串层问题。按照该类产品每月生产量和当前产品结构,全年预计可节约生产成本约30万元,且该工艺还适用于其他类似产品,为后续轧机减道次拓宽了思路,打好了基础。