近日,天成彩铝公司铸轧厂完成了对轧机火焰喷涂设备的优化升级改造有效提高了产品质量,降低了设备故障率。

火焰喷涂是该公司铸轧作业过程中的关键环节,喷涂质量的好坏直接制约着产品的质量。自热轧机投入运行以来,火焰喷涂链条经常出现运行不稳定,频繁卡阻的问题,高故障率不仅导致产品板面粘伤严重,废料增加,还使得液化气体使用量无法得以有效控制,造成能源浪费。

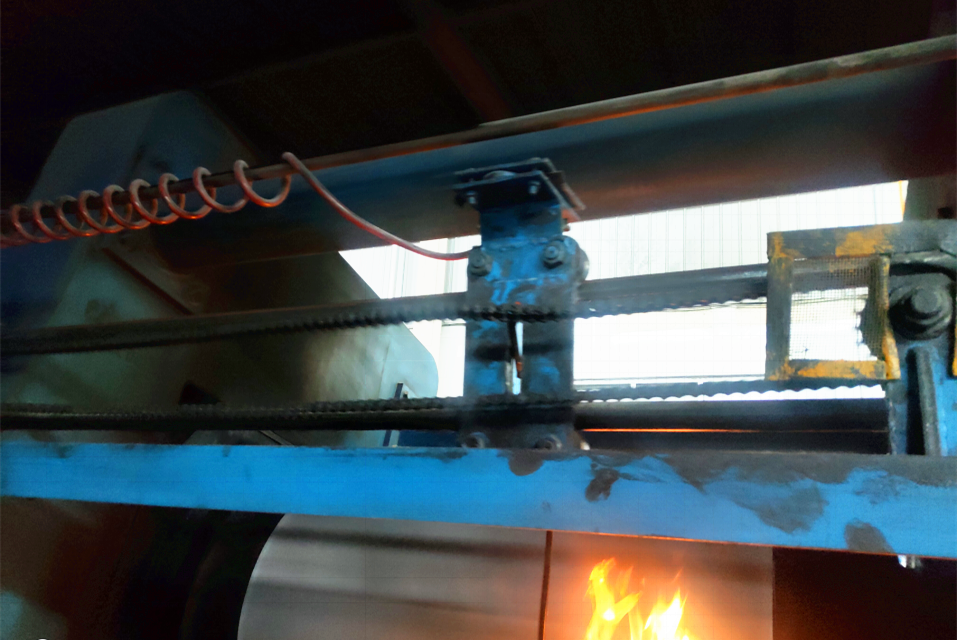

针对此问题,铸轧厂积极组织管理技术人员进行了反复研究论证,最终通过在机架上安装导轨,改变运行形态的方式,将单一链条改为链条加直线导轨,使得机构运行更加平稳,不仅提高了喷涂设备的安全性、稳定性和经济性,提高了产品质量,实现了零废料,还显著降低了链条频繁断裂的故障,延长了设备检修周期,节省了检修费用。同时,两侧增加的光电限位,更可根据板宽,准确控制火焰喷涂行程,减少了能源浪费,单台液化石油气及压缩空气使用量降低10%以上。